压铸模温机在压铸行业有非常大的应用空间,无论是锌合金、镁合金还是铝合金压铸,保持适当的模具温度是生产效率、压铸品质、产品合格率的保证。

一、常见压铸工艺对模具温度的控制要求

压铸模具的表面温度设定与压铸件的形状、结构、表面质量要求以及产品生产周期有关,通常我们可以以下的经验数据来设定:

铝合金压铸工艺模具控制温度180-270℃

镁合金压铸工艺模具控制温度180-300℃

锌合金压铸工艺模具控制温度100-200℃

二、控制压铸模温的意义

在合金压铸过程中,熔融的合金溶液被注入到压铸模腔内凝固成型,如果模具表面温度不均匀或是温度未达到工艺要求,会造成下面的问题:

- 压铸产品的尺寸不稳定,产生铸件变形、表面有内缩孔、热泡以及产生热压力等缺陷;

- 模具温度过高,热量传递速度过快,铸件可能会出现冷纹缺陷;

- 模具温度过低,单次压铸的周期变长从而影响生产效率;

- 物料填充时间及喷涂时间不稳定,影响生产速度;

- 影响合金溶液在压铸模具内的流动性,尤其是对品质要求较高、模腔流动线路较长的薄壁压铸件;

- 不适当的模温对模具材料会有较大的冲击,从而减少压铸模具的使用寿命。

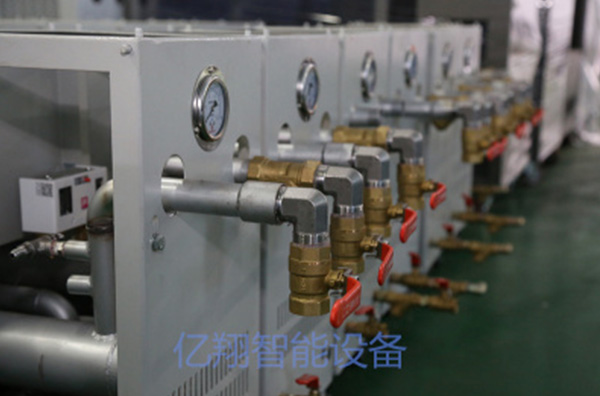

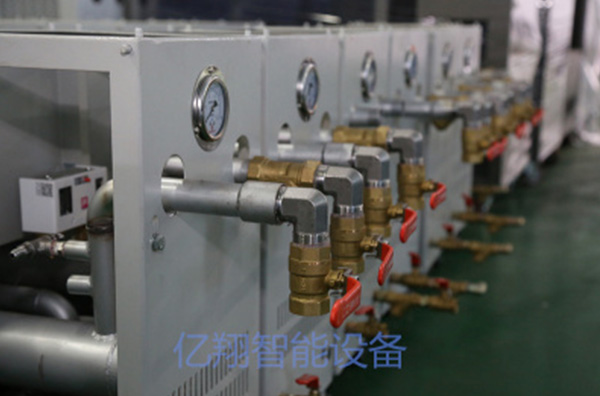

三、压铸模温机加热:

压铸模具控温最理想的加热方式为导热油加热。导热油在模具内的管道不断流动进行热交换,将模具均匀加热达到使用温度。采用导热油还有一个好处是温度控制精度高,由于压铸模温机本身带有冷却系统,所以可以将导热油油温准确地控制在设定范围。这样就可以控制模具的温度也在极小的误差范围内,即便是生产中断也可以保持适当的模具温度。

四、常用的压铸模具控温方法对比

在合金压铸生产过程中,为保持适当的压铸模具温度,常被采用的加热方式有石油气枪加热、辐射式加热器、插入式电加热器和压铸模温机加热等,我们来逐个分析这些加热方式的优缺点:辐射加热器:使用较为灵活,对压铸模具的伤害较少,但加热效率太低;插入式电热管:只适用于长期加热的位置,应用范围较为局限;

五、低速压射法加热方式

这种方式是以较低的金属溶液初级压射速度来加热模具,不过由于这种方式会减少模具的使用寿命,所以不适合用于价格较为昂贵的精密模具。

六、使用压铸模温机的优势

1】降低压铸生产成本

- 模具修理减少

- 脱模剂用量减少

- 铸质量稳定,检验成本降低

- 预热时间缩短

- 模温不过热,液态金属不粘模

- 采用导热油冷却方式,冷却通道不会有生锈、结垢等问题

2】有效延长压铸模具使用寿命

- 采用导热油加热,受热均匀可有效延长模具使用寿命;

- 可避免由于采用火焰预热等方式,模具局部过热或间隙水冷形成热冲击,这样可以解决消除应力裂纹的问题;

- 压铸型芯不会过热

3】提高压铸产品质量

- 有效提高铸件质量,如尺寸、表面和收缩裂纹等等

4】提高压铸生产效率

- 可以在生产开始前预热模具

- 生产开始时模温即恒定,降低压铸废品率(不需要预热压射)

- 自动控制压铸模具温度,确保生产品质稳定

- 即使生产中断重启,模具也可以自动保持温度,废品减少

使用压铸模温机控制压铸模具温度是有效延长模具使用寿命、提高铸件品质和生产自动化程度的有效手段,所以选择合适的压铸模温机对压铸厂家的工艺控制格外重要。